Spis treści

Jakie są podstawowe informacje o silniku trójfazowym?

Silnik trójfazowy, wszechobecny w przemyśle i wielu urządzeniach, to popularny typ silnika elektrycznego. Mimo że jego podłączenie jest bardziej skomplikowane niż w przypadku silników jednofazowych, jego zalety sprawiają, że jest chętnie wykorzystywany.

Silnik trójfazowy składa się ze stojana i wirnika. W stojanie umieszczone są trzy uzwojenia, rozmieszczone względem siebie o 120 stopni. Najpopularniejszym wariantem jest silnik indukcyjny klatkowy, którego stojan również zawiera owe trzy uzwojenia fazowe.

Silniki trójfazowe mogą być zasilane napięciem 3x230V lub 400V. Do ich zasilania można wykorzystać falownik trójfazowy lub alternatywnie – transformator.

Jakie urządzenia wykorzystują silniki trójfazowe w codziennym życiu?

Silniki trójfazowe – prawdziwe konie robocze – znajdziemy niemal wszędzie wokół nas, od zakładów przemysłowych po urządzenia, których używamy na co dzień. Ich niezawodność i oszczędność to fundament sprawnego działania wielu systemów. Silniki trójfazowe znajdziemy między innymi w:

- pompach w sieciach wodociągowych, gdzie ciągła i efektywna praca jest absolutnie niezbędna,

- wentylatorach w klimatyzacji i wentylacji, zapewniających nam komfortowy obieg powietrza,

- sprężarkach, niezbędnych w każdym warsztacie i wielu fabrykach,

- precyzyjnych obrabiarkach, takich jak tokarki czy frezarki,

- dźwigach, które sprawnie podnoszą ciężkie ładunki,

- transporterach w magazynach i na liniach produkcyjnych,

- elektrycznych pojazdach, w tym miejskich autobusach,

- przemysłowych systemach napędowych, chociażby w cementowniach.

Tam, gdzie potrzebna jest solidna moc, silniki trójfazowe są pierwszym wyborem. Oprócz wspomnianej niezawodności, kluczowa jest także ich efektywność energetyczna i zdolność do ciągłej, nieprzerwanej pracy.

Jakie są kluczowe informacje z tabliczki znamionowej silnika?

Na tabliczce znamionowej silnika kryją się kluczowe dane. Znajdziemy tam przede wszystkim:

- informację o mocy, wyrażoną w kilowatach (kW) lub koniach mechanicznych (KM),

- informację o napięciu znamionowym, na przykład 400V/230V,

- informację o prądzie znamionowym, który podawany jest w amperach (A),

- prędkość synchroniczną, którą mierzymy w obrotach na minutę (obr./min),

- częstotliwość (Hz),

- współczynnik mocy (cos φ),

- klasę izolacji,

- stopień ochrony IP,

- schemat połączeń (gwiazda/trójkąt).

Napięcie znamionowe to kluczowa wskazówka dotycząca zasilania. Silnik przystosowany do pracy przy 400V w układzie trójkąta będzie wymagał innego podłączenia niż ten, który przy tym samym napięciu ma być spięty w gwiazdę. Warto pamiętać, że w przypadku połączenia w gwiazdę, napięcie na poszczególnych uzwojeniach wynosi 230V. Dlatego niezwykle ważny jest schemat połączeń uzwojeń, który umieszczony jest na tabliczce zaciskowej. Pozwoli on uniknąć błędów i zagwarantuje poprawne podłączenie silnika, więc poświęćmy mu chwilę uwagi.

Jak zidentyfikować i oznaczyć przewody silnika?

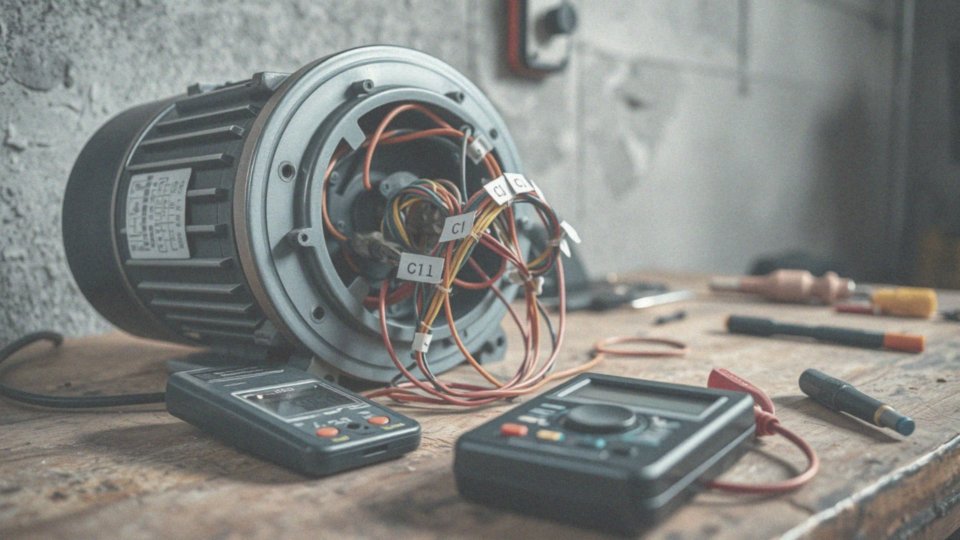

Właściwe przyłączenie silnika trójfazowego rozpoczyna się od zidentyfikowania i precyzyjnego oznaczenia jego przewodów. Absolutną podstawą jest odłączenie zasilania przed rozpoczęciem jakichkolwiek prac! Upewnij się, że silnik jest całkowicie odizolowany od sieci elektrycznej. Do rozpoznania poszczególnych przewodów w silniku trójfazowym, zwłaszcza tego z sześcioma wyprowadzeniami, niezbędny będzie multimetr. Ustaw go w tryb pomiaru ciągłości obwodu – dzięki temu bez problemu znajdziesz pary, które tworzą uzwojenia. Nie zapomnij na bieżąco oznaczać zidentyfikowanych przewodów. Oznaczenia typu U1, U2, V1, V2, W1, W2 znacząco uproszczą późniejsze podłączenie silnika w konfiguracji gwiazdy lub trójkąta. Sprawdzenie ciągłości uzwojeń pozwala również wykryć ewentualne uszkodzenia. Przykładowo, brak ciągłości jednoznacznie wskazuje na przepalenie uzwojenia, co sugeruje konieczność naprawy lub wymiany silnika. Dodatkowo, pomiar rezystancji pomiędzy parami przewodów dostarcza cennych informacji. Zbliżone wartości rezystancji oznaczają zazwyczaj brak zwarć, natomiast znaczące różnice mogą sygnalizować problem. Podczas identyfikacji przewodów, nieoceniona okazuje się instrukcja producenta silnika. Szczególnie istotny jest schemat podłączenia umieszczony na tabliczce znamionowej. Zawiera on często kluczowe informacje dotyczące konfiguracji uzwojeń, co znacznie ułatwia poprawne podłączenie silnika.

Jak działa silnik trójfazowy z 6 przewodami?

Silnik trójfazowy z sześcioma przewodami wyróżnia się specyficzną konstrukcją, gdzie każde z trzech uzwojeń posiada po dwa wyprowadzenia, co daje łącznie sześć końcówek – najczęściej oznaczonych jako U1, U2, V1, V2, W1 oraz W2. Te przewody umożliwiają konfigurację uzwojeń na dwa sposoby: w gwiazdę lub trójkąt, a wybór konfiguracji realizowany jest za pomocą tabliczki zaciskowej. Dzięki tej opcji zyskujemy elastyczność w dopasowaniu napięcia i mocy silnika do konkretnych wymagań. Wykorzystanie pełnej cewki w danym połączeniu przekłada się na wyższy moment obrotowy. Sposób połączenia ma fundamentalne znaczenie dla pracy silnika, a jego odpowiedni dobór pozwala zoptymalizować jego działanie do warunków zasilania i obciążenia, co jest kluczowe dla efektywnej pracy urządzenia.

Jakie są różnice między połączeniem w gwiazdę a połączeniem w trójkąt?

Główna różnica między połączeniem silnika trójfazowego w gwiazdę a w trójkąt sprowadza się do sposobu łączenia jego uzwojeń. W układzie gwiazdy, uzwojenia silnika są połączone w taki sposób, że ich końce spotykają się w jednym wspólnym punkcie, zwanym punktem neutralnym. Zasilanie z każdej fazy doprowadzane jest do pozostałych, niezłączonych końców uzwojeń. Natomiast w połączeniu trójkątnym, uzwojenia są spięte szeregowo, tworząc zamknięty obwód przypominający kształtem trójkąt. W tym przypadku, zasilanie poszczególnymi fazami podłącza się do wierzchołków tego trójkąta. Zobaczmy, co jeszcze je różni.

Przede wszystkim, w konfiguracji gwiazdy, jak już wspomniano, uzwojenia zbiegają się w jednym punkcie neutralnym, a w trójkącie tworzą obwód zamknięty. Kolejne istotne różnice to:

- Napięcie: w układzie gwiazdowym, napięcie międzyfazowe jest √3 razy większe od napięcia na pojedynczym uzwojeniu,

- w konfiguracji trójkąta napięcie międzyfazowe i napięcie samego uzwojenia są sobie równe,

- Prąd: w układzie gwiazdy prąd płynący przez uzwojenia jest równy prądowi w linii zasilającej,

- w połączeniu trójkątnym, prąd w przewodzie zasilającym (prąd liniowy) jest √3 razy większy niż prąd przepływający przez pojedyncze uzwojenie.

Gdzie znajdują zastosowanie te konfiguracje? Połączenie w gwiazdę jest często wykorzystywane do uruchamiania silnika, ponieważ redukuje prąd rozruchowy. Z kolei połączenie w trójkąt stosuje się, gdy silnik pracuje normalnie, z pełną mocą. Decyzja o wyborze pomiędzy konfiguracją gwiazdy i trójkąta zależy od napięcia zasilania i napięcia znamionowego uzwojeń silnika. Informacje te znajdziesz na tabliczce znamionowej umieszczonej na obudowie silnika.

Jakie napięcia uzyskujemy przy połączeniu w gwiazdę i trójkąt?

W instalacjach trójfazowych, w których napięcie międzyprzewodowe osiąga 400V, konfiguracja w gwiazdę skutkuje napięciem 230V na każdym uzwojeniu silnika, co przekłada się na ograniczenie jego efektywności. Z kolei połączenie w trójkąt umożliwia doprowadzenie pełnych 400V napięcia międzyfazowego do każdego uzwojenia, co pozwala na wykorzystanie pełnego potencjału mocy silnika. Innymi słowy, połączenie w gwiazdę, charakteryzujące się napięciem 230V, skutkuje niższą mocą, natomiast trójkąt, przy 400V, zapewnia pełną dostępność mocy.

Jak wpływa podłączenie faz na obroty silnika?

Kolejność podłączania faz w silniku trójfazowym ma kluczowe znaczenie, bowiem determinuje kierunek jego obrotów. Wystarczy zamiana miejscami dwóch faz, aby wał silnika zaczął obracać się w przeciwną stronę. W aplikacjach, gdzie istotna jest regulacja prędkości, prawidłowa konfiguracja faz wpływa na osiągane obroty. Precyzyjne sterowanie prędkością i kierunkiem obrotów wymaga jednak zastosowania specjalistycznych systemów. Przykładem takiego rozwiązania jest falownik, który umożliwia płynną regulację częstotliwości prądu zasilającego, a tym samym kontrolę prędkości synchronicznej silnika. Co więcej, falowniki oferują zaawansowane funkcje sterowania, co przekłada się na jeszcze lepszą kontrolę nad pracą całego układu.

Jak podłączyć silnik trójfazowy z 6 przewodami do zasilania?

Podłączenie silnika trójfazowego z sześcioma wyprowadzeniami wymaga ostrożności i odpowiedniej wiedzy. Kluczowe jest poprawne rozpoznanie i połączenie przewodów, uwzględniając wybór konfiguracji: gwiazda (Y) lub trójkąt (Δ). Prawidłowe podłączenie gwarantuje nie tylko bezpieczeństwo, lecz także efektywną pracę urządzenia. Jak zatem krok po kroku przeprowadzić ten proces?

Po pierwsze, absolutnie niezbędne jest odłączenie zasilania! Następnie, korzystając z multimetru, identyfikujemy pary końcówek uzwojeń, oznaczając je jako U1-U2, V1-V2 oraz W1-W2. Kolejny etap to wybór odpowiedniej konfiguracji połączenia – gwiazdy lub trójkąta. Decyzję tę podejmujemy w oparciu o napięcie zasilania oraz informacje zawarte na tabliczce znamionowej silnika. To niezwykle istotne, ponieważ nieprawidłowy wybór może skutkować uszkodzeniem silnika.

Samo połączenie w gwiazdę jest stosunkowo proste: łączymy ze sobą końcówki U2, V2 i W2, a następnie do U1, V1 i W1 podłączamy odpowiednio fazy L1, L2 i L3. Z kolei konfiguracja w trójkąt wymaga połączenia U1 z V2, V1 z W2 oraz W1 z U2. Do tak utworzonych punktów podłączamy fazy L1, L2 i L3.

Pamiętajmy, że kolejność podłączenia przewodów ma wpływ na kierunek obrotów silnika. Jeśli silnik obraca się w niepożądanym kierunku, wystarczy zamienić miejscami dwa dowolne przewody fazowe. Niezmiernie ważne jest również zabezpieczenie silnika przed przeciążeniem i zwarciem. W tym celu stosuje się bezpieczniki lub wyłączniki nadprądowe, dobierając ich parametry w oparciu o prąd znamionowy silnika, który znajdziemy na tabliczce znamionowej. Odpowiednio dobrane zabezpieczenie chroni nie tylko silnik, ale i całą instalację elektryczną.

Podczas podłączania silnika mogą wystąpić pewne trudności. Częstym problemem jest nieprawidłowa identyfikacja przewodów. Dlatego niezbędne jest użycie multimetru i dokładne oznaczanie każdej końcówki. Inną kwestią jest wspomniana wcześniej zła konfiguracja (gwiazda/trójkąt) – należy upewnić się, że wybrana konfiguracja jest zgodna z napięciem zasilania i danymi silnika. Luźne połączenia również stanowią problem, ponieważ mogą prowadzić do iskrzenia i przegrzewania.

Kondensatory w silnikach trójfazowych nie odgrywają tak istotnej roli, jak w silnikach jednofazowych. Niemniej jednak, szczególnie w starszych instalacjach, stosuje się baterie kondensatorów, które mają za zadanie poprawę współczynnika mocy (cos φ) instalacji. Nie wpływają one na rozruch silnika, lecz na jego efektywność energetyczną.

Na koniec, pamiętajmy, że podłączanie silnika trójfazowego wiąże się z ryzykiem porażenia prądem. Dlatego bezwzględnie przestrzegajmy zasad bezpieczeństwa! Upewnijmy się, że zasilanie jest odłączone. Ryzyko stanowi również zwarcie, które może doprowadzić do uszkodzenia silnika i instalacji, a nawet spowodować pożar. Nieprawidłowe podłączenie stwarza także ryzyko przeciążenia silnika, co prowadzi do jego przegrzania i potencjalnego uszkodzenia. Używajmy wyłącznie narzędzi z izolowanymi, sprawnymi rękojeściami oraz działającego multimetru z ważnym atestem. Bezpieczne i sprawdzone narzędzia to podstawa bezpiecznej pracy.

Jakie kroki należy przestrzegać przy podłączaniu silnika?

Chcesz bezpiecznie i prawidłowo podłączyć silnik elektryczny? Oto instrukcja krok po kroku, która Ci w tym pomoże. Na samym początku – bezpieczeństwo przede wszystkim!

- Odłącz zasilanie! Upewnij się miernikiem, że w obwodzie nie płynie prąd, zanim cokolwiek zaczniesz robić.

- Dokładnie obejrzyj silnik. Sprawdź, czy jego obudowa i przewody nie są w żaden sposób uszkodzone.

- Zmierz rezystancję uzwojeń, co pozwoli wykryć ewentualne zwarcia lub przerwy. Nieprawidłowy odczyt rezystancji może sygnalizować problem.

- Wybierz konfigurację połączenia: gwiazda czy trójkąt. Odpowiednie podłączenie kabli zależy od tego wyboru, a informację o właściwym napięciu dla każdego układu znajdziesz na tabliczce znamionowej silnika.

- Przejdź do podłączania przewodów i mostków, kierując się schematem dla wybranej konfiguracji (gwiazda lub trójkąt). Schemat zazwyczaj znajduje się na tabliczce zaciskowej silnika lub w dokumentacji.

- Zwróć szczególną uwagę na solidność połączeń i dokładne dokręcenie śrub, ponieważ luźne połączenia mogą prowadzić do iskrzenia, przegrzewania się, a w konsekwencji do uszkodzenia silnika.

- Przed włączeniem zasilania, poświęć chwilę na ponowne sprawdzenie wszystkich połączeń. Upewnij się, że kable są prawidłowo podłączone i dokręć wszystkie śruby.

Włącz zasilanie i obserwuj pracę silnika. Wsłuchaj się w jego dźwięk – niepokojące powinny być buczenie, wycie lub nadmierne wibracje. Dodatkowo, kontroluj prąd, który nie powinien przekraczać wartości podanej na tabliczce znamionowej. Przeciążony silnik może ulec awarii. W razie jakichkolwiek nieprawidłowości, natychmiast wyłącz zasilanie i zidentyfikuj przyczynę problemu. Pamiętaj, że regularne przeglądy są niezbędne dla zapewnienia długotrwałej i bezawaryjnej pracy silnika.

Jakie znaczenie ma kolejność przewodów przy podłączeniu?

Kolejność faz w silniku trójfazowym ma zasadniczy wpływ na jego działanie – determinuje kierunek obrotu wału. Wystarczy prosta zmiana, choćby zamiana przewodów L1 i L2, by natychmiast odwrócić ten kierunek. Nieprawidłowa kolejność faz może prowadzić do zakłóceń w pracy podłączonych urządzeń, na przykład pomp. Dlatego tak istotne jest, aby zwracać szczególną uwagę na zachowanie właściwej sekwencji.

Aby zagwarantować pożądany kierunek, przewody silnika są starannie oznaczane, najczęściej symbolami C1-C2-C3 lub U, V, W. Po pierwszym uruchomieniu silnika bezwzględnie sprawdźmy, czy obraca się on zgodnie z naszymi oczekiwaniami.

Co jednak zrobić, jeśli kierunek obrotów jest nieprawidłowy? W takim przypadku wystarczy zamienić miejscami dowolne dwa przewody fazowe doprowadzające zasilanie do silnika. To szybka i skuteczna metoda na przywrócenie prawidłowego kierunku obrotów.

Jakie należy stosować zabezpieczenia przy podłączaniu silnika?

Podczas podłączania silnika trójfazowego, odpowiednie zabezpieczenie stanowi kwestię fundamentalną. Zapewnia ono ochronę zarówno osób, jak i samego urządzenia, minimalizując możliwość wystąpienia usterek. Do podstawowych środków ochrony należą:

- zabezpieczenia nadprądowe, chroniące przed przeciążeniem,

- uziemienie,

- zabezpieczenia termiczne.

Pierwszą linię obrony stanowią zabezpieczenia nadprądowe, takie jak bezpieczniki topikowe lub wyłączniki instalacyjne. Ich zadaniem jest ochrona przed zwarciami oraz przeciążeniami występującymi w instalacji i samym silniku. W przypadku wykrycia zbyt wysokiego prądu, szybko odcinają dopływ energii elektrycznej, zapobiegając uszkodzeniom przewodów. Wybór odpowiednich bezpieczników zależy od prądu znamionowego silnika. Niezwykle istotna jest również ochrona przed przeciążeniem. Długotrwała praca silnika przy zbyt wysokim prądzie prowadzi do przegrzewania się jego uzwojeń, co w konsekwencji skraca jego żywotność. Zabezpieczenia przeciążeniowe, na przykład przekaźniki termiczne, monitorują pobór prądu. W momencie, gdy prąd przekroczy ustalony, dopuszczalny poziom, odłączają zasilanie. Niezbędne jest także prawidłowe uziemienie obudowy silnika za pomocą przewodu ochronnego PE. W przypadku uszkodzenia izolacji, prąd zwarciowy popłynie właśnie przez ten przewód, powodując zadziałanie zabezpieczenia nadprądowego i odłączenie zasilania. Dodatkowo, zabezpieczenia termiczne, takie jak termistory PTC, kontrolują temperaturę uzwojeń. W razie przegrzania silnika, natychmiast go wyłączają, chroniąc przed poważnymi uszkodzeniami spowodowanymi nadmierną temperaturą, która może wynikać zarówno z przeciążenia, jak i niekorzystnych warunków pracy. Pamiętajmy, że niezależnie od zastosowanych zabezpieczeń, przed rozpoczęciem jakichkolwiek prac z silnikiem trójfazowym, zawsze należy odłączyć zasilanie i upewnić się, że w obwodzie nie występuje napięcie.

Jakie są potencjalne problemy podczas podłączania silnika?

Podłączanie silnika trójfazowego może nastręczać trudności, a usterki w tym procesie są poważne – mogą nie tylko uszkodzić urządzenie, ale nawet stanowić zagrożenie dla bezpieczeństwa.

Do najczęstszych problemów zaliczają się:

- zwarcia, które, bez względu na to, czy występują w instalacji, czy w samym silniku, powodują nagły skok natężenia prądu. Ten z kolei niszczy izolację, a w ekstremalnych przypadkach może doprowadzić do pożaru,

- nieprawidłowe podłączenie uzwojeń. Taka sytuacja skutkuje nieefektywną pracą silnika, który nadmiernie się nagrzewa, prowadząc do jego awarii,

- uszkodzenia uzwojeń, takie jak przepalenia, całkowicie uniemożliwiają poprawne działanie, a jedynym rozwiązaniem staje się naprawa lub wymiana silnika,

- brak uziemienia. Jego brak zwiększa ryzyko porażenia prądem w przypadku uszkodzenia izolacji,

- przeciążenie silnika powoduje jego przegrzewanie się, co znacząco skraca jego żywotność,

- nieprawidłowe napięcie zasilania zakłóca pracę silnika i często prowadzi do jego uszkodzenia.

Jaką rolę pełni kondensator w układzie silnika?

W przypadku silników trójfazowych zasilanych jednofazowo, kluczową rolę odgrywa kondensator pracy. Jego prawidłowy dobór jest niezwykle istotny, ponieważ to on generuje niezbędne pole wirujące, które umożliwia działanie silnika.

Kondensator wpływa na wzajemne przesunięcie prądu i napięcia w uzwojeniach, co pozwala silnikowi na rozruch i pracę pomimo zasilania jedną fazą. Bez niego silnik trójfazowy nie uruchomi się. Nieodpowiedni kondensator może negatywnie wpłynąć na efektywność pracy silnika.

Jakie są niebezpieczeństwa związane z podłączeniem silnika trójfazowego?

Podłączanie silnika trójfazowego niesie ze sobą pewne niebezpieczeństwa, wśród których najpoważniejsze stanowi ryzyko porażenia prądem. Bezpośredni kontakt z niezaizolowanymi przewodami lub uszkodzoną obudową silnika może okazać się tragiczny w skutkach, dlatego przed przystąpieniem do jakichkolwiek prac bezwzględnie odłącz dopływ energii elektrycznej, upewniając się przy pomocy odpowiednich narzędzi, że obwód jest rzeczywiście wyłączony. Kolejnym istotnym zagrożeniem jest zwarcie, które najczęściej wynika z nieprawidłowego podłączenia lub uszkodzonej izolacji. Gwałtowny skok natężenia prądu, będący konsekwencją zwarcia, może doprowadzić do poważnych uszkodzeń silnika oraz instalacji elektrycznej, a nawet wywołać pożar. Właśnie dlatego tak ważne jest stosowanie odpowiednich zabezpieczeń, takich jak bezpieczniki i wyłączniki nadprądowe, które w razie wystąpienia problemów automatycznie odetną zasilanie.

Nie można bagatelizować również przeciążenia silnika, które prowadzi do przegrzania uzwojeń i w efekcie do uszkodzenia izolacji. Taka sytuacja w skrajnych przypadkach może skutkować awarią silnika lub nawet pożarem. Z pomocą przychodzą zabezpieczenia termiczne, które monitorują temperaturę pracy i w razie jej przekroczenia odłączają zasilanie. Szczególną uwagę należy poświęcić przewodowi ochronnemu (PE), który łączy obudowę silnika z uziemieniem. Poprawne uziemienie jest kluczowe dla zapewnienia bezpieczeństwa, gdyż w przypadku uszkodzenia izolacji to właśnie przez ten przewód popłynie prąd do ziemi, uruchamiając jednocześnie zabezpieczenia. Brak uziemienia znacząco zwiększa ryzyko porażenia prądem.

Wszelkie prace związane z silnikiem trójfazowym powinny być wykonywane wyłącznie przez osoby posiadające odpowiednie kwalifikacje, czyli odpowiednio przeszkolone i zaznajomione z zasadami bezpieczeństwa, a także procedurami postępowania w sytuacjach awaryjnych. Dodatkowo, podczas pracy niezbędne jest stosowanie środków ochrony osobistej, takich jak rękawice izolacyjne i okulary ochronne.

Co należy wiedzieć o używaniu narzędzi podczas podłączania silnika?

Podczas pracy z silnikiem trójfazowym, Twoje bezpieczeństwo jest priorytetem. Z tego względu, bezwzględnie korzystaj z narzędzi z izolowanymi uchwytami, takich jak wkrętaki czy kombinerki. Zanim jednak zaczniesz, dokładnie sprawdź, czy izolacja tych narzędzi nie jest uszkodzona – to absolutna podstawa! Aby upewnić się, że obwody są sprawne i nieprzerwane, posłuż się miernikiem uniwersalnym. Z kolei multimetr okaże się niezbędny do precyzyjnego pomiaru napięcia i prądu. Odpowiednio dobrane klucze i wkrętaki znacznie usprawnią dokręcanie śrub, a szczypce do zdejmowania izolacji ułatwią przygotowanie przewodów. Pamiętaj, używanie właściwych narzędzi jest kluczowe. Ważne, by były one sprawne, z nienaruszoną izolacją. Dzięki temu minimalizujesz ryzyko potencjalnego porażenia prądem i jednocześnie chronisz podłączany sprzęt przed uszkodzeniami. Po prostu – bezpieczeństwo jest najważniejsze!